В конце мая 2025 года «Атом» проходит все необходимые тесты перед стартом серийного производства — команда разработчиков показала журналистам предсерийные прототипы электромобиля. На одном из таких тест-драйвов побывала и редакция Rozetked.

Год назад на этой же площадке мы испытывали платформу автомобиля, теперь настала очередь оценить внешний вид, салон и ходовые характеристики. Всего создано два прототипа, оба собраны вручную.

«От концепта к дороге — через сотни испытаний. Разработка электромобиля „Атом“ — это непрерывный процесс проверки и совершенствования. Каждый из созданных прототипов стал важным шагом на пути к идеальному балансу технологий, безопасности и комфорта»— пресс-служба «Атома»

Помимо этого, нам рассказали, какие прототипы использовались при создании электромобиля.

На начальном этапе процесс разработки включал в себя несколько шагов:

- команда инженеров определила целевые параметры будущего электромобиля;

- группа экспертов подобрала несколько уже представленных на рынке моделей-одноклассников, соответствующих заданным критериям;

- каждая модель была проанализирована, учитывая около сотни различных характеристик, включая эргономику, аэродинамику, пассивную безопасность, вибро- и шумоизоляцию, а также управляемость и ходовые качества.

Такой сравнительный анализ в команде разработчиков называют «настольной книгой» — они сверяются с ней на всех стадиях работы, чтобы не отклоняться от поставленных целей.

После этого началась работа над цифровыми моделями. Они включают в себя математические модели всех компонентов будущего автомобиля, соответствуют его физическим характеристикам и ведут себя как реальный объект в виртуальном пространстве.

Помимо цифровой модели автомобиля, для испытаний создаются цифровые модели трасс, полигонов и городов.

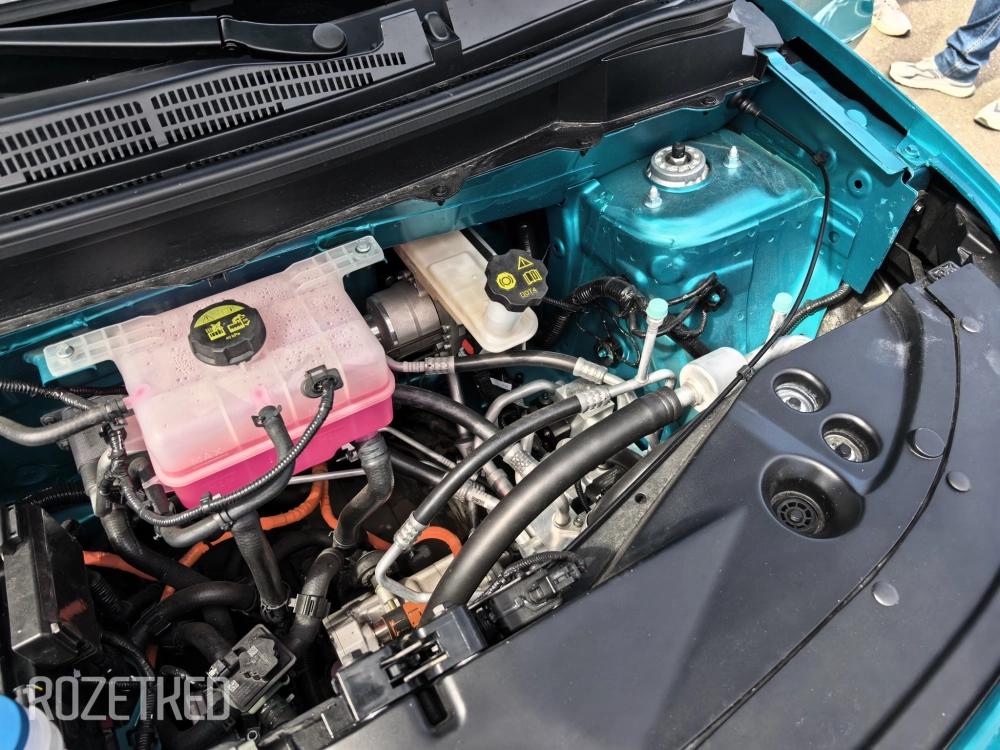

Далее команда создала первую российскую серийную платформу для электромобилей. Её главная особенность — модульная конструкция, позволяющая модифицировать её в зависимости от задач: менять габариты, устанавливать полный привод и корректировать технические характеристики.

Всего для тестов было построено 13 функциональных прототипов. С их помощью была проверена работа шасси, органов рулевого управления, систем торможения, термостатирования, ADAS 2.0+ и других функций.

При создании кузова команда «Атома» использовала эргономический макет «Берёзка». Такое название он получил из-за основания, которое было создано из дерева, но в процессе макет начал обрастать пластиком и композитными материалами.

С помощью макета тестировались эргономика, интерьер, навесные элементы и электронные блоки будущего электромобиля.

Работа над макетом началась с изготовления интерьера, дверей, капота, бампера, крыльев и фар. Сейчас в него уже интегрирован проекционный экран AR HUD, голосовой ассистент, целевой руль с планшетом и другие цифровые интерфейсы «Атома».

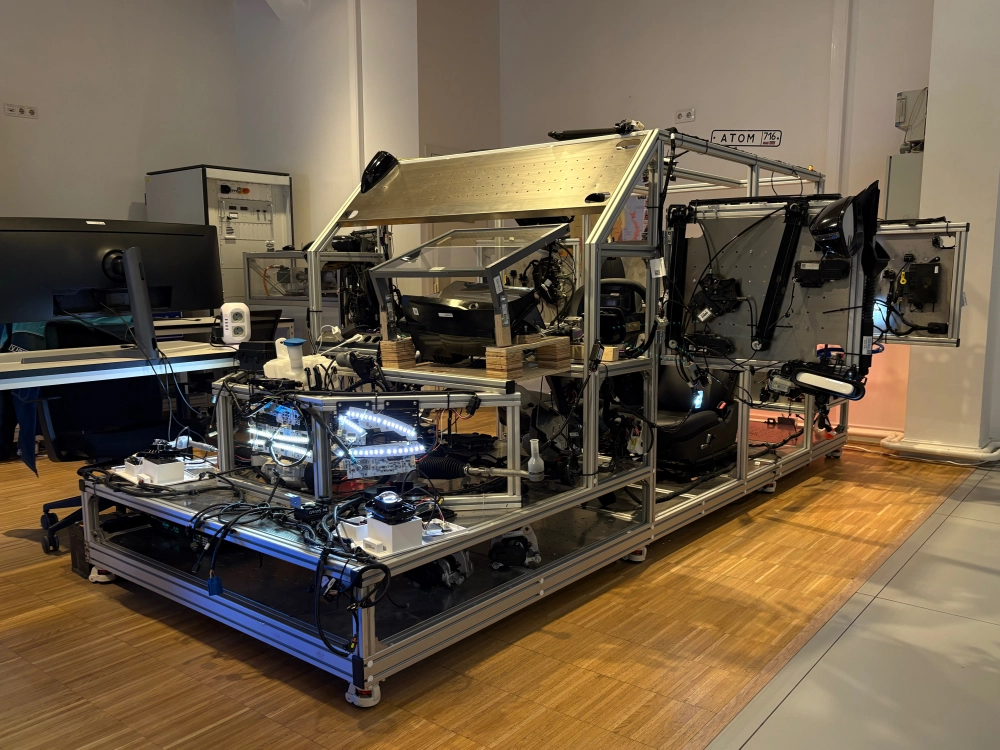

Для проверки и отработки сценариев производственных процессов в «Атоме» использовали автоматизированный испытательный стенд электронных компонентов — HIL (Hardware In the Loop).

В проекте испытательные стенды активно применяются при разработке различных систем, например, электронной архитектуры.

Первые предсерийные прототипы собрали в конце 2024 года. Их дизайн на 95% соответствует будущей серийной версии.

Прототипы используются для физических испытаний в лабораториях, на полигонах и дорогах общего пользования, а также проходят калибровку систем и настройку ПО.

Сейчас «Атом» находится на финальной стадии разработки: предсерийные машины для испытаний уже проходят все предусмотренные для этого этапа тесты.

Команда проверяет соответствие всех компонентов требованиям конструкции, работоспособность систем в комплексе, готовность сборочного процесса к масштабированию, а также соответствие нормативам безопасности и другим требованиям.

Эта серия прототипов отличается от предыдущей тем, что в её сборке используется больше целевых элементов, которые в дальнейшем пойдут в серийное производство, а сама сборка осуществляется по заводскому технологическому процессу. Помимо этого, сварка и покраска кузова выполняются на том же оборудовании, где позже будет происходить конвейерная сборка.

«Следующий этап — сборка серии автомобилей PT (Process Trail). Она понадобится для проверки сборочных операций на всех участках, обучения персонала производственной линии, отработки логистики, проверки работоспособности производственного оборудования и устранения узких мест перед массовым производством»— пресс-служба «Атома»

Поскольку сборка ручная, то сложно оценивать финальное качество автомобиля. Но уже сейчас можно выделить компактность автомобиля, приятную тканевую обивку внутри салона и необычный подход к открытию дверей: все они открываются по нажатию кнопки сами, а чтобы попасть на задний ряд, сначала придётся открыть переднюю дверь.

К экрану в руле привыкаешь, сам руль удобной формы. Все настройки системы производятся так же с экрана. Салон минималистичен, буквально ничего нет, только кнопки переключения передач. В прототипе тормоза крайне чувствительны, к финалу это могут поправить.

Старт производства планируется в ближайшее время. Когда «Атом» поступит в продажу и по какой цене — станет известно позже.